La fabrication de l'acier

Le club rassemble des informations sur la coutellerie grâce à la participation des passionnés des lames.Si vous voulez nous faire part d'un sujet qui vous tient à cœur, N'hésitez pas à nous écrire.

.png)

- Technique pour faire la différence

- Détails du couteau laguiole

- La butée de lame

- De la barre d'acier au couteau

- Fermeture des couteaux de poches

- Comment aiguiser son couteau ?

- Les pierres à aiguiser

- L'entretien d'un couteau de poche

- L'entretien d'un couteau de cuisine

- Adresses des couteliers

- Couteau en acier et carbone

- Se raser avec un rasoir droit

- L'entretien du rasoir droit

Comment est fait l'acier ?

L'acier est un alliage de fer et de carbone. Un alliage est l'association de plusieurs éléments, la plupart du temps métalliques qui possèdent des propriétés différentes de chaque élément initial.

L'acier naturel

L'acier peut s'obtenir directement après réduction du minerai de fer dans un bas fourneau, c'est l'acier naturel.

Il est possible de brûler le surplus de carbone dans la fonte en fusion afin d'en réduire son taux.

La cémentation

Le mélange d'un cément riche en carbone (comme la corne pilée ou le charbon de bois) et du minerai de fer est chauffé à une température inférieure au point de fusion (environ 1200°), pendant une dizaine d'heures (mais le temps dépend toujours de la dimension des pièces) dans un four en terre réfractaire comportant des orifices pour l'admission de l'air.

L'oxygène de l'air et le cément donnent du dioxyde puis du monoxyde de carbone.

Il y a élimination de l'oxygène, c'est à dire la réduction du minerai de fer (qui est un oxyde, Fe2O3) en fer métallique par le monoxyde de carbone.

On obtient des globules poreux qui descendent dans le four pour former une pâte de fer spongieux.

Le carbone soluble dans cet élément s'y dissout quelque peu et durcit le fer pour le transformer en acier.

Comment préparer l'acier ?

Après élimination des impuretés de l'éponge de fer au marteau (fer martelé), on obtient des particules de fer brut à faible teneur en carbone.

On augmente ensuite sa teneur en chauffant de petits morceaux de fer avec un nouvel apport de cément dans un creuset d'argile (8 cm de diamètre et 16 cm de haut) que l'on ferme hermétiquement pour éviter que le fer ne se réoxyde à l'air.

Lorsqu'un clapotis indique la présence de matière fondue, le creuset est refroidi très lentement dans le four.

Les forgerons chauffent l'ensemble à 1200° environ dans un four en pierre.

Le carbone contenu dans le cément réagit avec l'oxygène du minerai de fer qui est ainsi éliminé.

Au dessus de 727°, le fer est encore solide et un réseau cristallin se forme par la répétition de motifs cubiques comportant un atome de fer au centre de chaque face ; le carbone diffuse progressivement dans cette structure et les atomes s'installent dans les interstices entre les atomes de fer.

L'austénite

L'addition de carbone abaisse le point de fusion du métal.

Lorsque la proportion de carbone dépasse 2% à la surface des morceaux de fer, une fine couche fondue de fonte blanche se forme sur les morceaux.

Les forgerons secouent le creuset pour détecter la présence de cette matière fondue ; s'ils entendent une sorte de clapotis, cela signifie qu'une bonne proportion de carbone s'est dissoute dans le fer.

Les forgerons refroidissent le creuset très lentement jusqu'à température ambiante, parfois en plusieurs jours.

Ainsi, les atomes de fer se placent au centre de chaque cube, ce qui laisse peu d'espace disponible pour les atomes de carbone.

La ferrite

Cette opération assure une diffusion homogène du carbone dans toute la masse d'acier.

( La teneur globale finale en carbone est comprise entre 1,5 et 2% si l'on a attendu d'avoir la couche fondue de fonte blanche.)

Lorsque la température du creuset tombe au - dessous de 1000°, une partie de carbone précipite et forme un réseau de cémentite, ou carbure de fer (Fe3C), autour des grains d'austénite.

Comme le refroidissement est assez lent, les grains d'austénite ont le temps de grossir et le réseau de cémentite reste grossier.

La cémentite est extrêmement dure mais est extrêmement cassante à température ambiante.

Le maillage de la cémentite aggrave la fragilité de l'acier qui présente ainsi des lignes de fracture toute tracées.

Selon la proportion de cément dans le mélange, on obtient du fer brut à très faible teneur en carbone ou de la fonte à plus de 4% de carbone.

Le résultat est cassé après refroidissement et l'observation des cassures permet de classer les morceaux par ordre de teneur en carbone.

Après la sélection de petits morceaux et leur dépose sur une palette de fer (munie d'une queue pour en faciliter la manipulation),

on chauffe à 1100° et on homogénéise par martelage.

Lingots d'aciers

Une première pièce centrale est forgée et on y ajoute les morceaux de fer trempés à l'eau que l'on a préalablement martelés et qui se présentent sous forme de petites particules que l'on soude à la pièce centrale, transformant le tout en une feuille.

L'affinage

La résistance demandée par l'acier de coutellerie, exige sa purification par des procédés mécaniques, thermiques ou chimiques.

Il faut enlever les inclusions non métalliques de l'acier qui sont en fait des crasses emprisonnées dans la matrice qui n'ont pas subies les mêmes transformations lors de la trempe que la structure métallique.

Ce sont autant de zones molles qui affectent la dureté des lames et les fragilisent.

Les couteliers utilisent directement des barres, ou des bouts de barre d'acier.

La barre est l'état dans lequel la plupart des aciers sont commercialisés.

Elles se présentent en section carrée ou rectangulaire ( dans ce dernier cas on parle de méplat).

Les couteliers utilisent surtout l'acier sous cette forme.

- Les barres préformées , de section triangulaire ou losangique (pour les lames à double tranchant) sont utilisées afin de gagner du temps sur la fabrication de la lame.

- Le bout de barre : C'est le martelage de l'extrémité de la barre en tronc de pyramide afin d'en extraire la pièce à forger.

Le fer est livré en forge bout de barre c'est-à-dire en gros lingots en forme de losange.

De ses extrémités affinées, le forgeron pouvait extraire le métal au fur et à mesure de ses besoins.

L'acier peut aussi se présenter sous d'autres formes comme de petits lingots de la taille d'un palet de hockey.

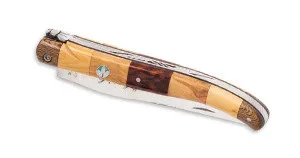

Nos couteaux sont généralement montés avec une lame en acier inox 12C27. Mais pour chaque modèle il est possible de mettre une lame en acier carbone. Ce choix est possible dans notre module de personnalisation à la 4ème étape. Le choix d'un laguiole avec une lame en acier damas n'est possible que pour certains types de manche.